Ungeplante Ausfälle von Maschinen in der Industrie sind als maßgeblicher Faktor für steigende Wartungsausgaben und verringerte Produktivität bekannt. Laut Forbes Technology Council verursachen diese ungeplanten Anlagenstillstände jährlich bis [...]

Ungeplante Ausfälle von Maschinen in der Industrie sind als maßgeblicher Faktor für steigende Wartungsausgaben und verringerte Produktivität bekannt. Laut Forbes Technology Council verursachen diese ungeplanten Anlagenstillstände jährlich bis zu 50 Millionen Dollar an Kosten für die Industrie. Aus diesem Grund stellen sich viele Unternehmen die Frage, wie Instandhaltung tatsächlich effektiv gestaltet werden kann.

Instandhaltungsstrategien, auch bekannt als Wartungsstrategien, umfassen geplante Handlungsabläufe und Maßnahmen, die von Unternehmen und Organisationen ergriffen werden. Ihr Ziel ist es, die Leistung, Verfügbarkeit und Lebensdauer von Anlagen, Maschinen, Geräten oder Infrastrukturen zu wahren und zu optimieren. Unternehmen können sich diese Strategien zunutze machen, um ihre Wartungsarbeiten erheblich zu verbessern, und diese Ziele zu erreichen.

Dabei ist es wichtig zu verstehen, welche Instandhaltungsstrategie den spezifischen Anforderungen Ihres Betriebs entspricht. Je nach Branche kommen unterschiedliche Maschinen oder Objekte zum Einsatz, von denen jede spezifische Wartungsanforderungen aufweist. In diesem Leitfaden haben wir einen Überblick über die drei häufigsten Instandhaltungsstrategien, ihre Vor- und Nachteile samt Beispielen aus der Praxis zusammengestellt. Dieser Leitfaden soll Ihnen bei der Auswahl der passenden Strategie für Ihr Unternehmen behilflich sein.

Welche Instandhaltungsstrategien gibt es?

Im Wesentlichen werden die folgenden drei Instandhaltungsstrategien unterschieden:

- Reaktive Instandhaltung

- Präventive Instandhaltung

- Vorausschauende Instandhaltung

Reaktive Instandhaltung

Diese Instandhaltungsstrategie weist Ähnlichkeiten mit der korrigierenden Wartungsstrategie auf, da sie unmittelbar nach der Identifikation eines Fehlers oder einer Störung an einer Maschine oder Produktionsanlage angewendet wird. Grundsätzlich wird darauf abgewartet, dass etwas fehlerhaft wird, bevor Maßnahmen zur Reparatur ergriffen werden. Im Gegensatz zur vorausschauenden Wartung, die dazu dient, künftige Ausfälle vorherzusagen, erfolgt hier eine korrigierende, reaktive Intervention, sobald Schwierigkeiten auftreten. Üblicherweise kommt diese Strategie zum Einsatz, wenn eine Maschine plötzlich ausfällt oder bei einer Inspektion ein Problem diagnostiziert wird.

Diese Vorgangsweise sollte ausschließlich bei Maschinen in Betracht gezogen werden, die einen geringen Grad an Kritikalität aufweisen. Das bedeutet, bei kostengünstigen und leicht ersetzbaren Maschinen, die keine entscheidende Rolle im Produktionsprozess spielen. Diese Art der Wartungsstrategie erweist sich dann als sinnvoll, wenn mehrere Exemplare derselben Produktionsanlage vorhanden sind und ein bestimmtes Exemplar entbehrlich ist. In solchen Fällen besteht die Möglichkeit, abzuwarten, bis eine Anlage ausfällt. Dies ist jedoch nur möglich, wenn Gewissheit besteht, dass während der Reparatur alle anderen weiterhin in Betrieb sind.

Wann macht reaktive Instandhaltung Sinn?

Grundsätzlich verfolgt jede Instandhaltungsmaßnahmen das Ziel, den größtmöglichen Nutzen aus den Produktionsanlagen zu erzielen. Im Fall der reaktiven Wartungsstrategie sind keine festen Zeitpläne für Wartungsmaßnahmen erforderlich. Deshalb kommen Sie mit einem kleineren Wartungsteam aus.

Was sind die Nachteile der reaktiven Instandhaltung?

Diese Art der Wartung ist für Anlagen mit geringer Kritikalität und Maschinen, die selten ausfallen, geeignet. Bei hochkritischen Anlagen können erhebliche Ausfallkosten entstehen. Ungeplante Ausfallzeiten und teure Reparaturen sind mögliche Konsequenzen einer reaktiven, korrigierenden Wartungsstrategie. Aus diesem Grund wird diese Instandhaltungsstrategie häufig nur für Maschinen angewendet, die schnell und kostengünstig wiederhergestellt oder ersetzt werden können. Diese Art der Instandhaltung verkürzt die Lebensdauer von Maschinen und erfordert ad-hoc Verfügbarkeit von Fachkräften sowie Ersatzteilen.

Beispiele aus der Praxis

In Bürogebäuden bei nicht-kritischen Systemen wie Klimaanlagen, Beleuchtungen, Drucker oder Kopierer wird häufig auf die reaktive Instandhaltungsstrategie gesetzt, da ein Ausfall dieser Systeme üblicherweise nicht zu schwerwiegenden Folgen führt. In der Fertigungsindustrie werden oft weniger kritische oder weniger komplexe Maschinen reaktiv gewartet. Beispiele hierfür sind einfache Förderbänder oder bestimmte Teile der Produktionslinie, bei denen ein vorübergehender Ausfall nicht zu schwerwiegenden Produktionsstörungen führt.

Präventive Instandhaltung

Regelmäßige präventive Wartung umfasst geplante Inspektionen sowie vorbeugende Maßnahmen wie Schmierung, Einstellung von Ketten oder Riemen, die an Maschinen und Anlagen durchgeführt werden. Das Ziel ist sicherzustellen, dass sie sich in einem optimalen Zustand befinden und gemäß den Vorgaben funktionieren. Diese vorbeugenden Wartungsaktivitäten werden in der Regel außerhalb der üblichen Betriebszeiten durchgeführt, um Störungen in der Produktion oder der Betriebszeit zu vermeiden. Ein durchdachter Zeitplan des Wartungsteams spielt hierbei eine entscheidende Rolle, um die Effizienz und Produktivität der Anlagen zu gewährleisten.

Im Bereich der präventiven Wartung wird zwischen planmäßiger, auch prospektiver Wartung genannt, sowie zustandsorientierter Instandhaltung unterschieden. Die geplante Instandhaltung erfolgt unabhängig vom aktuellen Zustand der Anlagen. Sie stützt sich stattdessen auf die bereitgestellten Herstellerprogramme, die auf dem deren Erfahrungswerte über Ausfallmechanismen sowie MTTF-Statistiken (Mean Time To Failure) basieren. In diesem Fall wird der tatsächliche Zustand der Anlagen nicht berücksichtigt.

Im Gegensatz dazu ist der Fokus bei der zustandsbasierten Instandhaltung auf der Prävention von Ausfällen und erfordert regelmäßige Prüfungen des Zustands, der Effizienz und weiterer Indikatoren. Diese Daten werden entweder automatisch vor Ort oder ferngesteuert über eine direkte Verbindung zum Gerät erfasst. Das Instandhaltungsteam hat hier die Flexibilität, zwischen konstanten oder regelmäßigen Intervallkontrollen zu wählen. Dazu zählen das Ablesen von Zählern, die Überprüfung des Verschleißes von Teilen und die Kontrolle der Motortemperaturen. Instandhaltungsteams können sich bei einer zustandsorientierten Wartung gezielt auf Teile fokussieren, die repariert oder ersetzt werden müssen.

Wann macht präventive Instandhaltung Sinn?

Die Implementierung einer vorbeugenden Wartungsstrategie bietet zahlreiche Vorteile, darunter die Verlängerung der Lebenszyklen von Anlagen, die Reduzierung ungeplanter Ausfallzeiten sowie eine Steigerung der Effizienz der Anlagen und der Sicherheit am Arbeitsplatz. Ein deutlicher Vorteil der präventiven Wartung liegt in der gesteigerten Zuverlässigkeit, da gut gewartete Anlagen eine geringere Wahrscheinlichkeit für Ausfälle aufweisen.

Was sind die Nachteile der präventiven Instandhaltung?

Die Implementierung einer vorbeugenden Wartungsstrategie erfordert mehr Arbeit in Bezug auf die Planung und Durchführung regelmäßiger Wartungsmaßnahmen. Obwohl gut gewartete Anlagen zusätzliche Ressourcen beanspruchen, zahlt sich diese Investition in der Regel langfristig aus.

Beispiele aus der Praxis

Die präventive Instandhaltungsstrategie wird in verschiedenen Sektoren eingesetzt, in denen die kontinuierliche Verfügbarkeit von Anlagen und die Vermeidung von ungeplanten Ausfallzeiten von entscheidender Bedeutung sind. Dies trifft auf die Fertigungsindustrie genauso wie den Energiesektor zu. So werden typischerweise Präzisionswerkzeuge und Hochleistungsproduktionsmaschinen präventiv gewartet, da deren Ausfall zu erheblichen Unterbrechungen führen könnte. Im Transportwesen müssen Airlines beispielsweise präventive Instandhaltung betreiben, um Flugzeuge regelmäßig zu überholen und sicherzustellen, dass sie den Sicherheitsstandards entsprechen. Auch in der IT-Infrastruktur werden Server und Netzwerkkomponenten vorbeugend gewartet, um Ausfälle zu verhindern und die kontinuierliche Verfügbarkeit von digitalen Diensten zu gewährleisten.

Vorausschauende Instandhaltung

Das Hauptziel einer effizienten Instandhaltung besteht darin, eine kontinuierliche Bestleistung Ihrer Maschinen sicherzustellen, um unerwartete und kostenintensive Ausfälle zu verhindern. Die fortschrittlichste Variante der Instandhaltung ist die vorausschauende Wartung, die es ermöglicht, Maschinendaten zu erfassen und diese mithilfe eines computergestützten Instandhaltungsmanagementsystems (CMMS) zu analysieren. Durch die Auswertung dieser Informationen kann der Zeitpunkt eines zukünftigen Ausfalls der überwachten Anlage vorhergesagt werden, wodurch die Anlage vor dem Auftreten von Störungen repariert oder ersetzt werden kann.

Wann macht vorausschauende Instandhaltung Sinn?

Durch die frühzeitige Identifikation von Defekten und möglichen Ausfällen ermöglichen Sie Ihrem Wartungsteam, rasch zu intervenieren und somit die Anzahl der Maschinenausfälle erheblich zu reduzieren. Durch die vorausschauende Wartung erhalten Sie umfassende, frühzeitige Warnungen und Prognosen zu möglichen Ausfallzeiten. So kann Ihr Team proaktiv festlegen, welche Maßnahmen priorisiert werden sollten oder ob ein zeitnaher Austausch eines Fertigungsteils geplant werden soll, anstatt erst im Ernstfall darauf reagieren zu müssen.

Zusätzlich dazu kann die Lebensdauer Ihrer überwachten Anlagen auf diese Weise optimal gestaltet werden. Dies verhindert ernsthafte Schäden an Maschinen und Anlagen. Durch die Verminderung von Maschinenausfällen steigt die Produktivität und die Rendite Ihrer Investitionen (ROI), da sich das Wartungsteam und Ihre Technikfachleute auf essenzielle Wartungsarbeiten fokussieren können. Die vorausschauende Wartung ermöglicht zudem eine Reduzierung der Wartungskosten und eine Verbesserung der Sicherheit Ihres Wartungspersonals. Denn Maschinenausfälle können zu Verletzungen und Unfällen führen. Durch die Fähigkeit, Ausfälle durch die vorausschauende Wartung vorherzusehen, schaffen Sie ein sichereres Arbeitsumfeld in Ihrer Produktionsstätte.

Was sind die Nachteile der vorausschauenden Instandhaltung?

Häufig sind die Anschaffungskosten für Lösungen zur vorausschauenden Wartung sehr hoch, und die Installation gestaltet sich komplex. Die Einrichtung der entsprechenden IT-Infrastruktur ist erforderlich, was eine Schulung Ihres Wartungsteams für die Installation und Nutzung der Lösungen einschließt. Dies stellt insbesondere für kleine und mittelständische Unternehmen eine große Herausforderung dar.

Beispiele aus der Praxis

In der Fertigungsindustrie wird mit einer vorausschauenden Instandhaltungsstrategie der Zustand von Maschinen wie zum Beispiel hochpräzisen Messtechnikgeräte, CNC-Maschinen, Robotersystemen in der Automatisierung analysiert, um vorbeugende Maßnahmen zu treffen, bevor es zu Ausfällen kommt. In der Energiebranche ermöglicht die vorausschauende Wartung, die Überwachung von Windkraftanlagen, um den Verschleiß von Komponenten zu prognostizieren und kostspielige Ausfallzeiten zu minimieren. Kommt es zu Veränderungen in den erfassten Daten, können Wartungsteams vorausschauend eingreifen.

Instandhaltung neu gedacht: Elara’s Perspektive

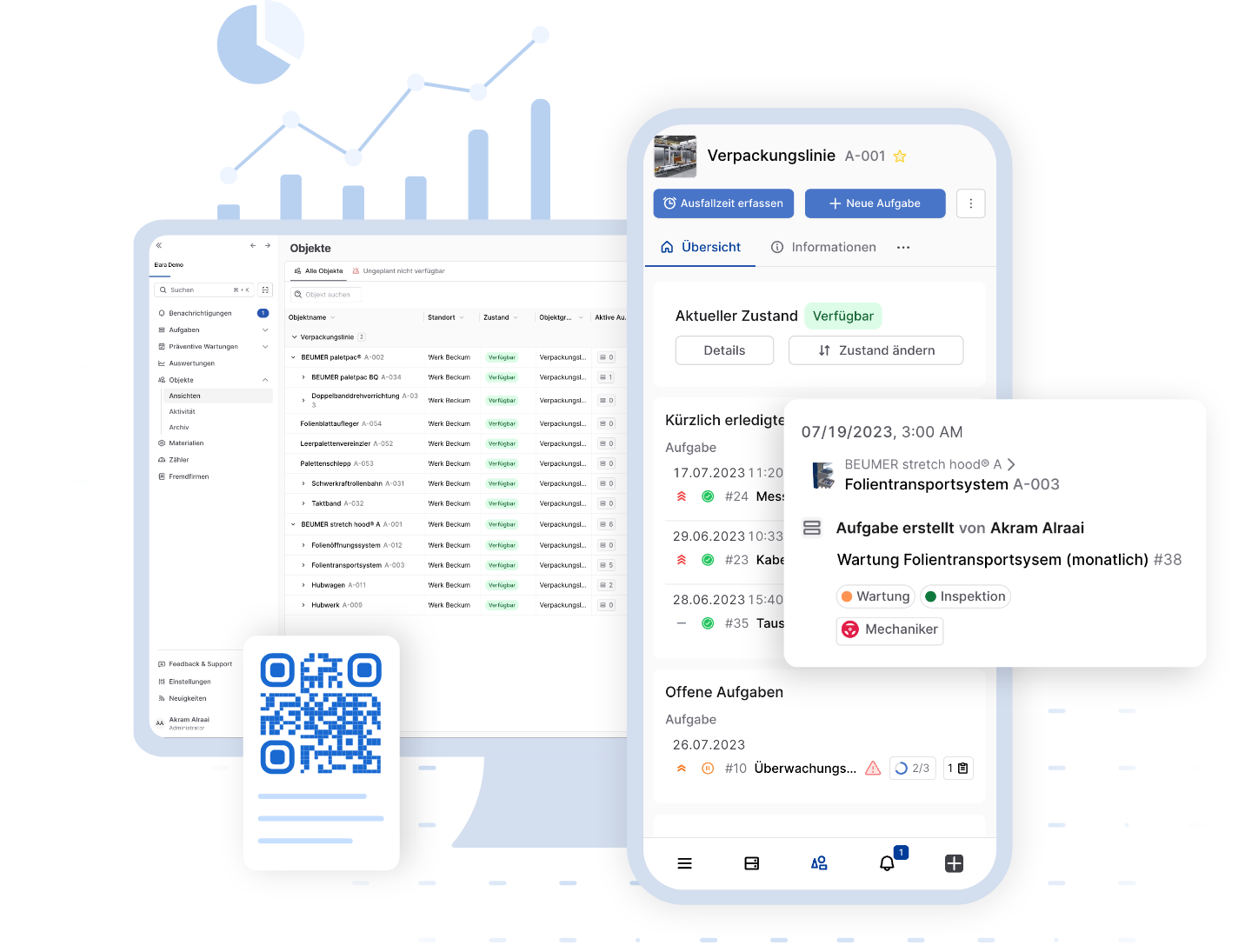

Aus unserer Perspektive stellt die reaktive Instandhaltung keine effektive Lösung dar, da sie ohne eine fundierte Strategie lediglich einem Notfallmodus gleicht. Im Gegensatz dazu fordert die präventive Instandhaltung einen grundlegenden Paradigmenwechsel, der das gesamte Unternehmen, speziell das Instandhaltungsteam betrifft. Für kleinere Teams mag eine Einführung präventiver Maßnahmen auch ohne spezielle Software machbar sein, vorausgesetzt, es existiert ein wohlüberlegtes System gepaart mit strikter Disziplin. Doch spätestens bei einem Team von vier oder mehr Personen wird Instandhaltungssoftware unerlässlich. Funktionen wie Team-Kollaboration, Benutzerfreundlichkeit und Cloud-Anbindung sind dann nicht mehr nur hilfreich, sondern notwendig, um die Effizienz und Leistung des Teams zu steigern.

Ein wichtiges gemeinsames Ziel von Produktion und Instandhaltung ist es, den kontinuierlichen Betrieb der Anlagen zu gewährleisten. Eine rechtzeitige Abstimmung mit der Produktion, idealerweise vier Wochen vor einer Wartung, ist hierfür essenziell. Instandhaltungssoftware leistet dabei entscheidende Unterstützung, indem sie die Planung und Integration der Wartungsarbeiten erleichtert und durch rechtzeitige Erinnerungen dazu beiträgt, dass keine wichtige Wartungsmaßnahme übersehen wird. Auf diese Weise können präventive sowie vorausschauende Elemente der Instandhaltungsstrategien praktisch umgesetzt werden. Dadurch sind Unternehmen in der Lage, ihre Anlagen optimal zu managen und langfristig auf eine effiziente Wartung setzen und die Gesamteffizienz steigern.

Wir bei Elara unterstützen unsere Kunden, ihre Instandhaltungsabläufe auf lange Sicht zu optimieren, indem wir mithilfe unserer Instandhaltungslösung auch einen kulturellen Wandel in Instandhaltungsteam und darüber hinaus auslösen. Elara ermöglicht diese abteilungsübergreifende Zusammenarbeit durch die unbegrenzte Anzahl an nutzenden Personen sowie ausreichend Speicherplatz.

Unsere Kunden, die unter anderem aus der Intralogistikbranche, kommen, konnten durch die Nutzung von Elara, präventive und vorausschauende Wartungsstrategien in ihren Unternehmen etablieren. Dadurch steigerten sie nicht nur die Wartungseffizienz, sondern konnten auch erhebliche Kosteneinsparungen durch die Vermeidung teurer Reparaturen realisieren.

Lesen Sie, wie der Instandhaltungsleiter der EUROQUARZ GmbH, einem deutschen Unternehmen in der Quarzgewinnung und -verarbeitung, über die Vorteile der Lösung von Elara spricht.

[Im Zeitalter der KI weiß man nie, ob man etwas liest, das direkt von ChatGPT kopiert und eingefügt wurde, oder ob sich tatsächlich ein Mensch hingesetzt hat, um dies mit ein paar coolen Fakten vom Chef oder dem Team zu schreiben. Aus diesem Grund haben wir diese kurze und einfache Einführung in die Erstellung von Inhalten bei Elara erstellt.]