Der Begriff "Obsoleszenz" bezieht sich auf die Herausforderung, die besteht, wenn Teile oder Komponenten in einer Anlage oder Produktionslinie nicht mehr verfügbar sind, sei es aufgrund technischer Weiterentwicklung, [...]

Der Begriff „Obsoleszenz“ bezieht sich auf die Herausforderung, die besteht, wenn Teile oder Komponenten in einer Anlage oder Produktionslinie nicht mehr verfügbar sind, sei es aufgrund technischer Weiterentwicklung, wirtschaftlicher Faktoren oder der Einstellung der Produktion durch den Hersteller. Dies kann zu unerwarteten Produktionsstillständen führen, die nicht nur kostspielig sind, sondern auch die Lieferketten disruptiv beeinflussen können. In der modernen industriellen Produktion ist Obsoleszenzmanagement zu einem entscheidenden Faktor geworden, um effiziente Betriebsabläufe sicherzustellen und Kosten zu minimieren.

In diesem Artikel untersuchen wir, wie Unternehmen durch proaktives Obsoleszenzmanagement diesen Herausforderungen begegnen können. Wir werden Strategien und Best Practices betrachten, die es Unternehmen ermöglichen, die Verfügbarkeit kritischer Teile zu sichern, Lieferengpässe zu minimieren und die Flexibilität ihrer Produktionsprozesse zu erhöhen. Durch die Implementierung effektiver Obsoleszenzmanagementstrategien können Unternehmen nicht nur ihre operative Effizienz verbessern, sondern auch ihre Wettbewerbsfähigkeit in einem dynamischen Marktumfeld stärken. Begleiten Sie uns auf dieser Reise durch die Welt des Obsoleszenzmanagements und erfahren Sie, wie Sie Ihr Unternehmen optimal auf zukünftige Herausforderungen vorbereiten können.

Was ist Obsoleszenzmanagement?

Obsoleszenzmanagement bezieht sich auf die systematische Bewältigung der Herausforderungen, die durch das Veralten und die Nichtverfügbarkeit von Teilen oder Komponenten entstehen können.

Diese Obsoleszenz kann verschiedene Ursachen haben:

- Technische Obsoleszenz: Neue Technologien und Weiterentwicklungen machen bestehende Produkte oder Komponenten überflüssig oder unbrauchbar. Dies kann auf die Einführung neuer Standards, verbesserte Materialien oder technische Innovationen zurückzuführen sein.

- Ökonomische Obsoleszenz: Hersteller entscheiden sich möglicherweise aus wirtschaftlichen Gründen dazu, die Produktion bestimmter Produkte einzustellen. Dies kann dazu führen, dass Ersatzteile und Komponenten nicht mehr verfügbar sind, selbst wenn die technische Funktionalität noch gegeben ist.

- Funktionale Obsoleszenz: Änderungen in den Anforderungen oder Standards können dazu führen, dass bestimmte Teile oder Komponenten nicht mehr den aktuellen Funktionen oder Sicherheitsstandards entsprechen. Dies kann regulatorische Anforderungen oder Marktpräferenzen betreffen.

Das Management von Obsoleszenz zielt darauf ab, diese Risiken frühzeitig zu erkennen und entsprechende Maßnahmen zu ergreifen, um die Auswirkungen auf die Produktion zu minimieren. Dazu gehören unter anderem:

- Die Identifizierung von abgekündigten Teilen und deren potenzielle Auswirkungen auf die Produktion.

- Die Entwicklung alternativer Beschaffungsstrategien, einschließlich der Suche nach Ersatzteilen bei anderen Lieferanten oder die Suche nach alternativen Produkten mit ähnlichen Funktionen.

- Die Implementierung eines robusten Informationsmanagementsystems, das kontinuierlich die Verfügbarkeit und den Status von Teilen überwacht und aktualisiert.

Effektives Obsoleszenzmanagement ermöglicht es Unternehmen, flexibel auf Veränderungen in der Lieferkette zu reagieren und die Kontinuität ihrer Produktionsprozesse zu gewährleisten. Obsoleszenzexperte Dr. Wolfgang Heinbach unterstreicht dies, denn er betrachtet Obsoleszenz als unvermeidbar und genau aus diesem Grund ist er der Meinung, dass es sich für Unternehmen lohnt, es gezielt anzugehen. Im nächsten Abschnitt werden wir uns Strategien ansehen, wie Unternehmen proaktiv mit Obsoleszenz umgehen können, um ihre Betriebseffizienz zu maximieren und ihre Wettbewerbsfähigkeit zu stärken.

Herausforderungen bei Obsoleszenz und ihre Auswirkungen

Obsoleszenz stellt Unternehmen vor mehrere Herausforderungen, die sich direkt auf ihre Produktionsprozesse und die Gesamteffizienz auswirken können. Diese Herausforderungen umfassen:

- Kosten und Risiken durch unvorhergesehene Produktionsausfälle: Unvorhergesehene Ausfälle aufgrund der Nichtverfügbarkeit abgekündigter Teile können erhebliche Kosten verursachen. Produktionslinien können stillstehen, was zu Verzögerungen in der Lieferung von Produkten führt und möglicherweise Kundenbeziehungen belastet. Die Kosten für die Reparatur oder den Ersatz von Maschinen steigen oft exponentiell an, wenn schnelle Lösungen erforderlich sind.

- Abhängigkeit von abgekündigten Teilen und globalen Lieferketten: Viele Unternehmen sind stark von globalen Lieferketten abhängig, um ihre Produktionsbedürfnisse zu decken. Wenn abgekündigte Teile nicht rechtzeitig beschafft werden können, kann dies zu erheblichen Verzögerungen führen. Die Suche nach alternativen Lieferanten oder Ersatzteilen kann zeitaufwendig sein und höhere Kosten verursachen. Zudem können geopolitische Ereignisse oder Handelsbeschränkungen die Verfügbarkeit weiter beeinträchtigen.

- Auswirkungen auf die Produktqualität und Sicherheit: Die Verwendung von nicht spezifizierten oder nicht zugelassenen Ersatzteilen kann die Qualität und Sicherheit der Endprodukte beeinträchtigen. Dies kann zu erhöhten Ausschussraten führen oder sogar Sicherheitsrisiken für Endnutzer*innen mit sich bringen, insbesondere in Branchen wie der Luftfahrt oder der Medizintechnik.

Um diesen Herausforderungen zu begegnen, ist ein proaktives Obsoleszenzmanagement entscheidend. Im nächsten Abschnitt werden wir Strategien betrachten, wie Unternehmen diese Risiken minimieren können, indem sie sich auf transparente Informationsflüsse, alternative Beschaffungsstrategien und langfristige Planung konzentrieren.

Strategien für effektives Obsoleszenzenmanagement

Um den Herausforderungen der Obsoleszenz effektiv zu begegnen, können Unternehmen verschiedene Strategien implementieren, die ihnen helfen, Ausfallzeiten zu minimieren und Kosten zu senken.

1) Proaktive Beschaffungsplanung: Frühzeitige Identifikation abgekündigter Teile

Ein zentraler Aspekt des Obsoleszenzmanagements ist die frühzeitige Identifikation abgekündigter Teile. Unternehmen sollten regelmäßig ihre Lieferantenkontakte pflegen und auf Ankündigungen von Produktänderungen oder -einstellungen achten. Durch eine frühzeitige Erfassung können Unternehmen sich besser vorbereiten und alternative Beschaffungswege rechtzeitig planen.

2) Nutzung alternativer Bezugsquellen und Lieferanten: Vorteile und Risiken

Die Nutzung alternativer Bezugsquellen und Lieferanten kann entscheidend sein, um Engpässe zu vermeiden. Es ist wichtig, eine diversifizierte Lieferkette aufzubauen, um flexibel auf Veränderungen reagieren zu können. Allerdings birgt dies auch Risiken, wie längere Lieferzeiten oder Qualitätsunterschiede. Unternehmen sollten daher alternative Quellen sorgfältig prüfen und gegebenenfalls Risikomanagementstrategien implementieren.

3) Implementierung eines strukturierten Obsoleszenzmanagementsystems

Ein strukturiertes Obsoleszenzmanagementsystem ist unerlässlich, um die Effizienz und Effektivität der Maßnahmen zu gewährleisten. Dieses System sollte klar definierte Prozesse umfassen, die von der Identifizierung abgekündigter Teile bis zur Implementierung von Beschaffungsstrategien reichen. Die Integration dieses Systems in die bestehenden Beschaffungs- und Produktionsprozesse hilft Unternehmen, rechtzeitig zu handeln und Engpässe zu minimieren.

Best Practices

- Regelmäßige Überprüfung und Aktualisierung: Kontinuierliche Überprüfung und Aktualisierung der Obsoleszenzdatenbanken und -strategien, um neue Risiken frühzeitig zu erkennen.

- Zusammenarbeit mit Lieferanten: Eine enge Zusammenarbeit mit Lieferanten und Partnern, um Informationen über Produktänderungen oder -einstellungen schnell zu erhalten und gemeinsame Lösungen zu entwickeln.

- Schulung und Sensibilisierung: Schulung der Mitarbeiter im Umgang mit Obsoleszenzmanagement und Sensibilisierung für die Auswirkungen von abgekündigten Teilen auf die Produktion und Qualität.

- Erfassung verbauter Teile und Priorisierung nach Obsoleszenzrisiko: Ein ganzheitliches Obsoleszenzmanagement erfordert nicht nur die Integration neuer Komponenten, sondern auch eine systematische Erfassung der verbauten Teile und ihrer Mengen. Dies ermöglicht eine gezielte Bewertung und Gewichtung der Obsoleszenzrisiken, wobei die Priorität einzelner Bauteile in Bezug auf die Anlagenverfügbarkeit festgelegt wird. Besonders kritische Teile, deren Ausfall die Produktionsprozesse erheblich beeinträchtigen könnte, sollten dabei höchste Priorität genießen.

- Software-Updates für Steuerungen sowie Überwachungs- und Analysesoftware: Diese Updates tragen dazu bei, die Kompatibilität und Sicherheit der Systeme zu gewährleisten und potenzielle Schwachstellen zu minimieren. Durch eine solche vorausschauende Planung und Priorisierung können Unternehmen sicherstellen, dass ihre Anlagen optimal auf künftige Herausforderungen vorbereitet sind und ihre Verfügbarkeit langfristig gewährleistet bleibt.

Durch die Implementierung dieser Strategien und Best Practices können Unternehmen ihre Resilienz gegenüber Obsoleszenzrisiken stärken und ihre Produktionsprozesse effizienter gestalten.

Vorteile eines effektiven Obsoleszenzmanagements

Ein effektives Obsoleszenzmanagement bietet Unternehmen zahlreiche Vorteile, die sich direkt auf ihre Produktionsprozesse und ihre Wettbewerbsfähigkeit auswirken.

- Reduzierung von Produktionsstillständen und Kosten

Durch die rechtzeitige Identifikation und das proaktive Management abgekündigter Teile können Unternehmen erhebliche Einsparungen erzielen. Produktionsstillstände aufgrund fehlender Teile werden minimiert, da alternative Beschaffungswege bereits vorbereitet sind. Dies führt zu geringeren Ausfallzeiten, weniger Notfallmaßnahmen und insgesamt niedrigeren Kosten für die Instandhaltung und Produktion. - Steigerung der Flexibilität und Resilienz in der Lieferkette

Eine gut durchdachte Obsoleszenzstrategie erhöht die Flexibilität in der Lieferkette. Unternehmen sind in der Lage, schnell auf Änderungen in der Verfügbarkeit von Teilen zu reagieren, indem sie alternative Bezugsquellen nutzen oder rechtzeitig auf Nachfolgeprodukte umsteigen. Dies reduziert das Risiko von Lieferengpässen und ermöglicht eine stabilere Produktion, selbst bei unvorhergesehenen Änderungen oder Herausforderungen in der Lieferkette. - Optimierung der Lagerbestände und Ressourcennutzung

Durch eine präzisere Planung und Vorausschau bei der Beschaffung abgekündigter Teile können Unternehmen ihre Lagerbestände optimieren. Übermäßige Bestände oder Engpässe werden vermieden, was zu einer effizienteren Nutzung der Ressourcen führt. Dies wiederum senkt Lagerhaltungskosten und minimiert die Kapitalbindung in nicht benötigten Beständen.

Ein gut etabliertes Obsoleszenzmanagement ist somit nicht nur eine präventive Maßnahme gegen unerwartete Produktionsausfälle, sondern auch ein strategischer Ansatz zur Steigerung der betrieblichen Effizienz und Flexibilität. Unternehmen, die in diese Richtung investieren, können ihre Wettbewerbsfähigkeit stärken und ihre Position im Markt langfristig sichern.

Elara’s Ausblick

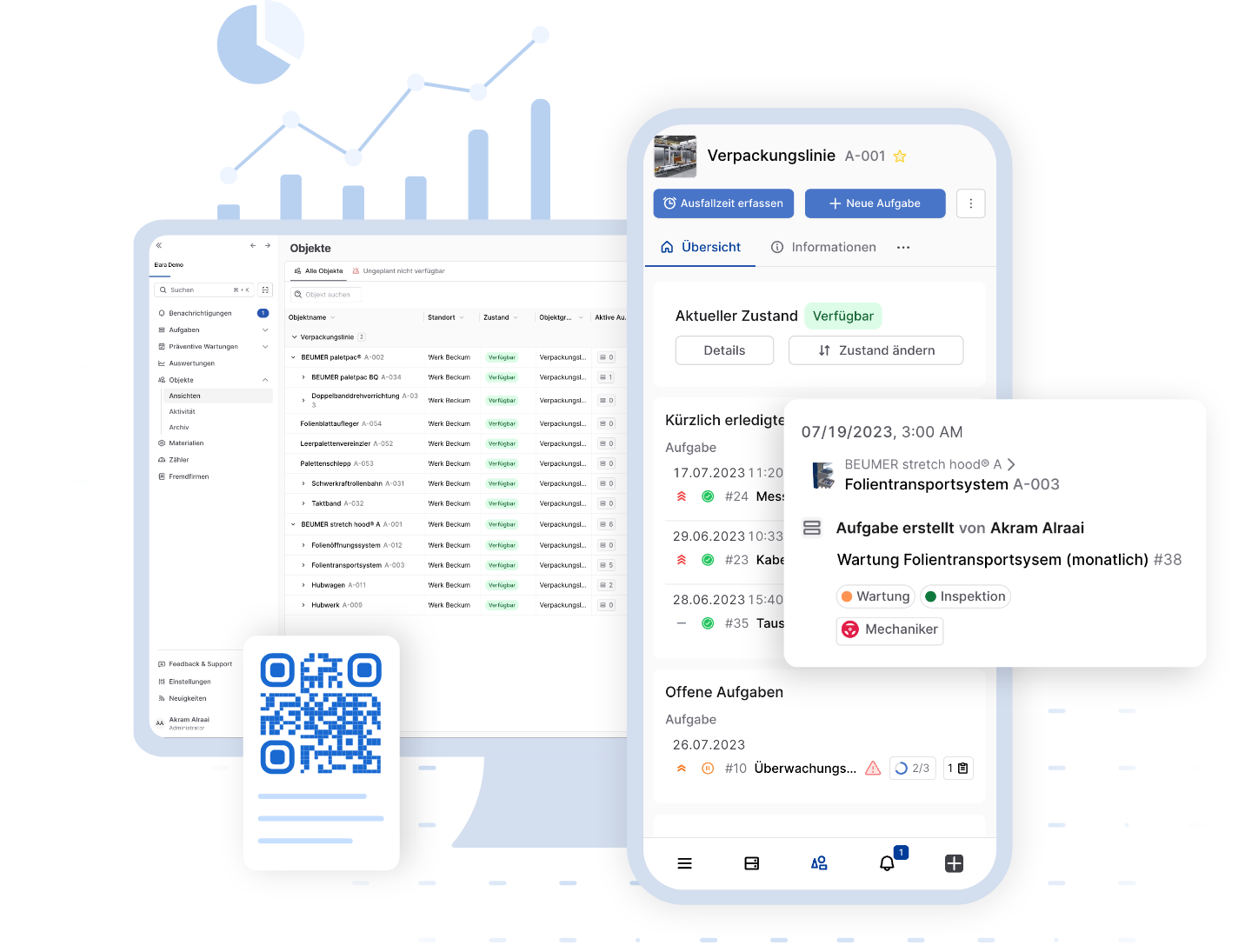

Die Zukunft des Obsoleszenzmanagements wird zunehmend von technologischen Fortschritten und datengetriebenen Lösungen geprägt sein. Cloud-basierte Plattformen und IoT-Integrationen werden eine wichtige Rolle spielen, indem sie die Transparenz und Kontrolle über die Lieferkette verbessern.

Es ist außerdem wichtig, dass neue Teile oder Komponenten bei ihrer Einführung nahtlos in bestehende Systeme und Prozesse integriert werden können. Dies erfordert eine sorgfältige Analyse, um sicherzustellen, dass Nachfolgeprodukte nicht nur technisch kompatibel sind, sondern auch den funktionalen Anforderungen und Sicherheitsstandards entsprechen. Besonders im OT-Bereich (OT: Operational Technology), wo Betriebstechnologie und Produktionssysteme eng miteinander verknüpft sind, kann die Auswahl unpassender Teile schwerwiegende Auswirkungen auf die Effizienz und Sicherheit haben. Durch eine gründliche Prüfung und die Einbindung aller relevanten Stakeholder können Unternehmen sicherstellen, dass die Einführung von Nachfolgeprodukten reibungslos verläuft und die Betriebskontinuität gewahrt bleibt.

Mit einem klaren Fokus auf die Zukunft des Obsoleszenzmanagements sind Unternehmen gut positioniert, um nicht nur aktuelle Probleme zu lösen, sondern auch langfristig erfolgreich zu sein und sich auf dem Markt zu differenzieren.

Sie wollen wissen, was unsere Kunden über unsere Elara sagen? Dann lesen Sie unsere Erfolgsgeschichten.

[Im Zeitalter der KI weiß man nie, ob man etwas liest, das direkt von ChatGPT kopiert und eingefügt wurde, oder ob sich tatsächlich ein Mensch hingesetzt hat, um dies mit ein paar coolen Fakten vom Chef oder dem Team zu schreiben. Aus diesem Grund haben wir diese kurze und einfache Einführung in die Erstellung von Inhalten bei Elara erstellt.]