In einer Welt, in der Ausfallsicherheit und Effizienz von entscheidender Bedeutung sind, verlagert sich der Fokus bei Instandhaltungsstrategien von der reaktiven zur präventiven Wartung. Die Umstellung auf präventive [...]

In einer Welt, in der Ausfallsicherheit und Effizienz von entscheidender Bedeutung sind, verlagert sich der Fokus bei Instandhaltungsstrategien von der reaktiven zur präventiven Wartung. Die Umstellung auf präventive Wartung ist ein wesentlicher Schritt für Unternehmen, um Ausfallzeiten zu minimieren, Kosten zu senken und die Gesamteffizienz ihrer Anlagen zu steigern. Wenn richtig geplant, ist präventive Wartung schneller, kostengünstiger und weniger störend als das Reagieren auf Ausfälle, bestätigt eine McKinsey-Studie.

In diesem Artikel stellen wir Ihnen sechs entscheidende Schritte vor, die Unternehmen unserer Erfahrung nach dabei unterstützen, erfolgreich von einer reaktiven zu einer präventiven Wartungskultur überzugehen. Wir werden Ihnen diese Schritte anhand des Beispiels eines Kunden näher bringen, der den Übergang von einer reaktiven zu einer präventiven Wartungsstrategie mithilfe von Elara gemeistert hat.

Was ist präventive Wartung und welche Vorteile hat sie?

Präventive oder proaktive Wartung hat das Ziel, Ausfälle von Maschinen und Produktionsanlagen von vornherein zu verhindern. Präventive Wartungsaktivitäten werden im Voraus geplant und durchgeführt, um potenzielle Probleme oder Ausfälle von Maschinen, Anlagen oder Systemen zu reduzieren oder komplett zu verhindern. Der Zweck präventiver Wartung besteht darin, die Lebensdauer von Ausrüstung zu verlängern, die Zuverlässigkeit von Betriebsabläufen zu verbessern und ungeplante Stillstände zu minimieren.

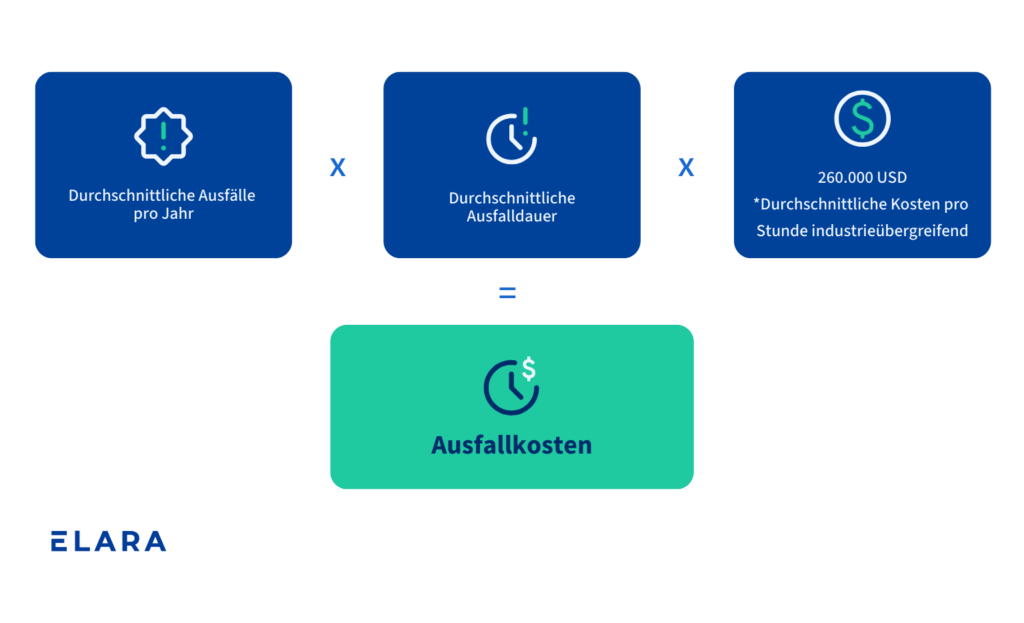

Präventive Wartung bietet eine Vielzahl von Vorteilen für Unternehmen und Organisationen. Zunächst einmal hilft sie, ungeplante Ausfallzeiten zu minimieren. Ungeplante Ausfallzeiten sind ein stiller Produktivitätskiller, der industriellen Produzenten pro Stunde im Durchschnitt USD 260.000 kostet, wie aus einer Aberdeen Studie hervorgeht.

Durch regelmäßige Inspektionen, Wartungen und rechtzeitigen Austausch von Teilen können potenzielle Probleme frühzeitig erkannt und behoben werden, bevor sie zu schwerwiegenden Ausfällen führen. Dies trägt dazu bei, die Produktivität aufrechtzuerhalten und die Betriebskosten zu senken, da Unternehmen nicht mit den unmittelbaren Kosten und Produktionsausfällen konfrontiert werden, die mit ungeplanten Reparaturen verbunden sind

Des Weiteren fördert präventive Wartung die Lebensdauer von Anlagen und Maschinen. Durch die regelmäßige Pflege und Wartung können Verschleiß und Abnutzung reduziert werden, was wiederum die Lebensdauer der Ausrüstung verlängert und die Notwendigkeit teurer Ersatzinvestitionen verringert. Eine längere Nutzungsdauer der Anlagen amortisiert nicht nur die ursprünglichen Investitionen, sondern kann auch zur Steigerung der Rentabilität des Unternehmens beitragen.

Darüber hinaus kann eine verbesserte Zuverlässigkeit der Anlagen die Kundenzufriedenheit steigern und das Image des Unternehmens stärken, da die Kunden auf zuverlässige Produkte und Dienstleistungen vertrauen können. Insgesamt bietet präventive Wartung also eine Reihe von Vorteilen, die sowohl die Effizienz als auch die Wettbewerbsfähigkeit eines Unternehmens verbessern können.

Unser Kunde Zerzog GmbH & Co. KG in der Kunststoffbranche hatte vor dem Einsatz von Elara’s Instandhaltungssoftware mit einigen Problemen in der Instandhaltung zu kämpfen. So kam es durch unzureichende Kommunikation zwischen Produktion und Instandhaltung zur versäumten Beantragung und Erledigung von Reparaturaufträgen und somit häufig zu längeren Stillstandszeiten. Aus diesen Gründen musste das Instandhaltungsteam von Zerzog oft sehr reaktiv handeln. Um auf eine präventive Wartungsstrategie überzugehen, begleiteten wir das Instandhaltungsteam durch die folgenden sechs Schritte. Auf diese Weise konnte sich die Instandhaltung von überaus stressigen und kostspieligen Feuerwehr-Einsätzen verabschieden und Anlageneffizienz und Verfügbarkeit nachhaltig steigern.

Schritt 1: Bestandsaufnahme durchführen

Der erste Schritt bestand darin, eine gründliche Analyse der Anlagen durchzuführen. Das Team von Zerzog identifizierte kritische Ausrüstungen und Systeme, die für die nahtlose Funktion des Unternehmens unverzichtbar sind. Im Anschluss daran wurden die Wartungsintervalle für diese Einrichtungen festgelegt und ermittelt, wie viel Ausfallzeit tolerierbar ist, bevor dies ernsthafte Auswirkungen auf den Betrieb des Unternehmens hat.

Schritt 2: Wartungsintervalle für präventive Wartung festlegen

Sobald das Team die wesentlichen Anlagen identifiziert hatte, galt es, klare Zeitabstände für deren Wartung festzulegen. Diese Intervalle müssen immer sorgfältig durchdacht werden, um einen reibungslosen Betrieb zu gewährleisten und Ausfallzeiten zu minimieren. Dabei ist es wichtig, nicht nur die Empfehlungen der Herstellerunternehmen zu berücksichtigen, sondern auch die spezifischen Anforderungen der Branche sowie die Verfügbarkeit von Ressourcen für die Wartung. Ein ausgewogenes Verständnis dieser Faktoren hilft, einen effizienten und kosteneffektiven Wartungsprozess sicherzustellen.

Schritt 3: Wartungsplan erstellen

Das Instandhaltungsteam von Zerzog entwarf einen detaillierten Wartungszeitplan, der sämtliche erforderlichen Wartungsmaßnahmen für jede einzelne Anlage umfasste. Wichtig ist dabei, die Verfügbarkeit der Techniker*innen zu berücksichtigen und zu gewährleisten, dass eine umfassende und koordinierte Dokumentation aller Wartungsaktivitäten möglich ist.

Der Wartungsplan sollte gut strukturiert sein und klare Verantwortlichkeiten für jedes Teammitglied festlegen. Es ist wichtig, regelmäßige Überprüfungen des Wartungsplans vorzunehmen, um sicherzustellen, dass dieser den aktuellen Anforderungen und Betriebsbedingungen entspricht.

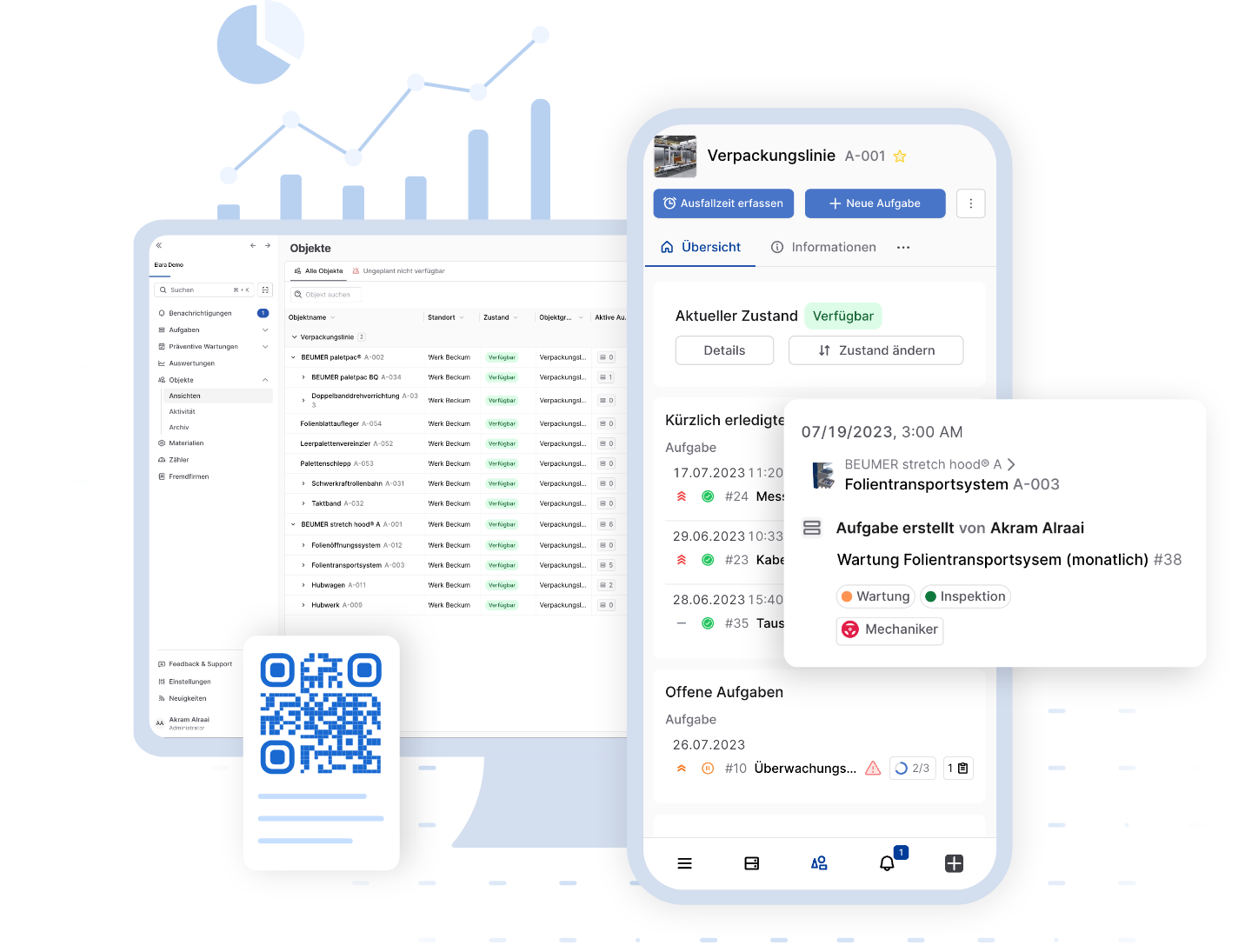

Für Zerzog war die einfache Bedienung der Elara Software über Smartphones entscheidend. Auf diese Weise könnten Aufträge erstellt und regelmäßig erfasst werden und auch Bilder und Videos angehängt werden, um die Fehlerbehebung zu beschleunigen. Durch den Einsatz von Elara’s Instandhaltungssoftware konnte Zerzog Stillstandszeiten um 20 Prozent reduzieren, da Reparaturaufträge nun zuverlässig beauftragt und erledigt wurden.

Schritt 4: Schulung des Wartungspersonals

Zerzog stellte sicher, dass die Wartungsteammitglieder die erforderliche Schulung erhielten, um die Wartungsarbeiten sachgemäß auszuführen. Es ist wichtig, dass diese über das notwendige Know-how verfügen, um die Anlagen zu warten und zu reparieren, und somit eine störungsfreie Durchführung der Wartungsarbeiten sicherstellen können.

Die Schulungen sollten sowohl theoretische als auch praktische Elemente umfassen, um sicherzustellen, dass das Wartungsteam über das Wissen und die Fähigkeiten verfügt, um effektive Wartungsarbeiten durchzuführen.

Schritt 5: Anwendung von modernen Technologien für präventive Wartung

Durch den Einsatz von Elara’s moderner Instandhaltungssoftware konnte Zerzog die Wartungsprozesse effizienter gestalten und potenzielle Probleme frühzeitig identifizieren und beheben, bevor es zu unerwünschten Ausfällen kam. Die Implementierung von Elara’s Instandhaltungssoftware ermöglichte eine präventive Wartungsstrategie, die die Betriebszeit optimiert und die Kosten senkt. Präventive Wartungsmaßnahmen verkürzen zudem die Reaktionszeit auf Probleme und erhöhen die Sicherheit der Teammitglieder.

Schritt 6: Kontinuierliches Feedback und Verbesserung

Zerzog’s Team analysierte die Leistung der Anlagen sorgfältig und passte die Wartungspläne sowie Intervalle entsprechend an. Durch diesen fortlaufenden Optimierungsprozess konnten Zerzog die Effizienz der Wartungsprogramme steigern und die Zuverlässigkeit der Anlagen kontinuierlich verbessern.

Wir empfehlen auch ein regelmäßiges Einholen von Feedback von Teammitliedern und Kunden, um potenzielle Schwachstellen im Wartungsprogramm zu identifizieren und gezielte Verbesserungen vorzunehmen. Durch eine gründliche Analyse der Leistungsdaten können Trends erkannt werden, die darauf hinweisen, wo Anpassungen im Wartungsplan vorgenommen werden müssen, um die Effizienz weiter zu steigern und Ausfallzeiten zu minimieren. Dieser zyklische Prozess der kontinuierlichen Verbesserung ist entscheidend, um langfristig eine optimale Leistung und Zuverlässigkeit Ihrer zu wartenden Objekte sicherzustellen.

Was Elara über die Bedeutung von präventiver Wartung denkt

Wir betrachten präventive Wartung als grundlegende Säule für die Sicherung von Effizienz und Zuverlässigkeit in Betriebsabläufen. Unsere Überzeugung beruht auf der Erkenntnis, dass die proaktive Identifizierung und Behebung potenzieller Probleme an Maschinen und Anlagen die Grundlage für eine reibungslose Betriebsführung bildet. Durch die Einbettung präventiver Wartungsmethoden in Arbeitsprozesse können Ausfallzeiten minimiert und die Produktivität kontinuierlich gesteigert werden.

Bei der Umstellung auf präventive Wartung können Unternehmen auf verschiedene Herausforderungen stoßen, darunter die Initialkosten für die Implementierung neuer Technologien oder Schulungsprogramme sowie die Notwendigkeit, bestehende Betriebsabläufe anzupassen. Um diesen Herausforderungen zu begegnen, ist es wichtig, klare Ziele und Prioritäten zu setzen, Ressourcen angemessen zuzuweisen und eng mit allen beteiligten Stakeholdern zusammenzuarbeiten, um einen reibungslosen Übergang zu gewährleisten. Das genannte Beispiel unseres Kunden zeigt, dass dies möglich ist.

Uns ist bewusst, dass die präventive Instandhaltung eine Vielzahl von Schritten umfasst, um Probleme an Maschinen zu vermeiden. Die Durchführung von präventiven Wartungstätigkeiten beginnt mit einem Arbeitsplan und der Inspektion von Geräten. Die benötigten Ersatzteile und Maßnahmen werden dann in einem Korrekturauftrag aufgeführt.

Ein wichtiger Aspekt der präventiven Instandhaltung ist es, Mängel zu erkennen und zu beheben, bevor sie zu größeren Problemen werden. Es gibt verschiedene Arten von Defekten, auf die Instandhaltungsteams achten müssen, wie z.B. Defekte in Rohstoffen oder Konstruktionsfehler. Präzision bei der Durchführung von Wartungsarbeiten ist der beste Weg, um Defekte zu vermeiden. Wenn man von reaktiver auf präventive, vorbeugende Instandhaltung umstellt, gibt es bewährte Praktiken, die helfen können, den Übergang zu bewältigen. Bei der Arbeit mit mehreren Filialen oder Standorten ist es wichtig, die Ausrüstung zu standardisieren, um die Effizienz zu maximieren.

Die Umstellung von reaktiver auf präventive Wartung erfordert einige Anstrengungen, aber es lohnt sich. Das zeigt unsere Erfahrung immer wieder aufs Neue. Durch eine effektive präventive Wartung können Unternehmen Kosten senken, die Betriebszeit verbessern und die Effizienz steigern. Indem Sie die obigen Schritte befolgen, können Sie Ihre Wartungsprogramme optimieren und Ihre Anlagen zuverlässiger machen.

Erfahren Sie, welche Vorteile der Einsatz von Elara aus Sicht des Betriebsleiters von Zerzog GmbH & Co KG bietet.

[So erstellen wir unsere Inhalte.]